재생 가능 에너지원으로의 전 세계적 전환은 근본적으로 고용량 및 신뢰성 있는 에너지 저장 시스템(ESS)의 중요성을 높였습니다. ESS 성능, 수명 및 안전성의 핵심에는 중요하지만 종종 간과되는 구성 요소가 있습니다. 에너지 저장열 싱크 하우징. 이 인클로저는 단순한 보호 쉘 그 이상입니다. 이는 열 조절 과정에 적극적으로 참여하는 것입니다. 더 높은 에너지 밀도와 더 빠른 충전/방전 주기를 요구하는 세계에서 효과적인 열 관리는 전체 배터리 시스템의 경제적 실행 가능성과 작동 수명을 결정합니다. 이 기사에서는 최신 고성능 ESS 냉각 솔루션을 정의하여 최적의 운영을 보장하고 투자 수익을 극대화하는 정교한 설계, 재료 과학 및 전략적 통합에 대해 자세히 설명합니다.

배터리 에너지 저장을 위한 열 관리 솔루션의 중요한 역할

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- 향상된 시스템 안전성: 일관된 셀 온도를 유지하면 상업용 및 산업용 ESS 배치에 가장 중요한 위험한 열 발생 가능성이 크게 줄어듭니다.

- 사이클 수명 연장: 열 스트레스를 완화함으로써 효과적인 솔루션은 배터리 시스템의 유효 사이클 수명을 15~20% 이상 연장하여 총 소유 비용(TCO)을 크게 개선할 수 있습니다.

- 성능 극대화: 배터리는 온도가 안정적일 때 가장 효율적으로 작동합니다. 적절한 열 관리를 통해 시스템은 주변 조건에 관계없이 정격 전력 출력을 일관되게 제공할 수 있습니다.

최신 ESS의 열 문제 이해

최신 ESS 장치, 특히 고니켈 화학을 사용하는 장치는 내부 저항($I^2R$ 손실)으로 인해 부하 시 상당한 열을 발생시킵니다. 개별 셀과 집합 모듈 사이의 열 전도성이 좋지 않아 특정 영역의 성능 저하를 급격히 가속화하는 온도 구배(핫스팟)가 발생하는 경우가 많기 때문에 이 열을 관리하는 것은 어렵습니다. 에너지 저장 방열판 하우징은 전체 배터리 팩에서 이러한 기울기를 최소화하도록 설계되어 주변 환경 또는 활성 냉각 회로에 대한 전도성이 높은 브리지 역할을 해야 합니다. 주요 설계 과제는 구조적으로 견고하고(진동 및 충격 처리) 열 효율적이며(높은 열 전도성 및 넓은 표면적) 대규모 제조에 비용 효율적인 구조를 만드는 것입니다.

- 열 폭주 방지: 셀을 열적으로 격리하는 방열판 구조를 설계하면 오류 이벤트를 억제하고 모듈 전체에서 계단식 오류를 방지하는 데 도움이 됩니다.

- 그라데이션 완화: 구리 또는 고급 알루미늄과 같은 고전도성 재료는 온도를 빠르게 균등화하기 위해 기본 열 전달 경로에 통합되는 경우가 많습니다.

능동 냉각 전략과 수동 냉각 전략 비교

배터리 에너지 저장을 위한 능동형 열 관리 솔루션과 수동형 열 관리 솔루션 간의 선택은 애플리케이션의 에너지 밀도, 전력 요구 사항 및 작동 환경에 따라 달라집니다. 방열판 하우징, 전도, 대류 및 복사에 전적으로 의존하는 수동 시스템은 더 간단하고 더 안정적이며(움직이는 부품 수가 적음) 저전력 분산 애플리케이션에 주로 선택됩니다. 팬, 냉각기 또는 액체 냉각 루프를 통합한 능동 시스템은 수동 소실이 불충분한 고전력, 고밀도 애플리케이션에 필요합니다. 가장 효과적인 솔루션은 방열판 하우징을 주요 수동 냉각 구성 요소로 사용하고 능동 유체 루프로 보완하는 하이브리드 접근 방식을 활용하는 경우가 많습니다.

| 특징 | 수동 냉각(전도/방사) | 능동 냉각(강제 공기/액체) |

| 복잡성 | 낮음(하우징 설계에 따라 다름) | 높음(펌프, 팬, 센서 필요) |

| 냉각력 | 낮음 ~ 중간($\Delta T$로 제한) | 높음(더 낮은 작동 온도를 유지할 수 있음) |

| 에너지 소비 | 0(기생 손실 제외) | 보통(팬/펌프에 필요한 전력) |

| 일반적인 응용 | 주거용 ESS, 저밀도 모듈 | 유틸리티 규모의 스토리지, 고밀도 팩 |

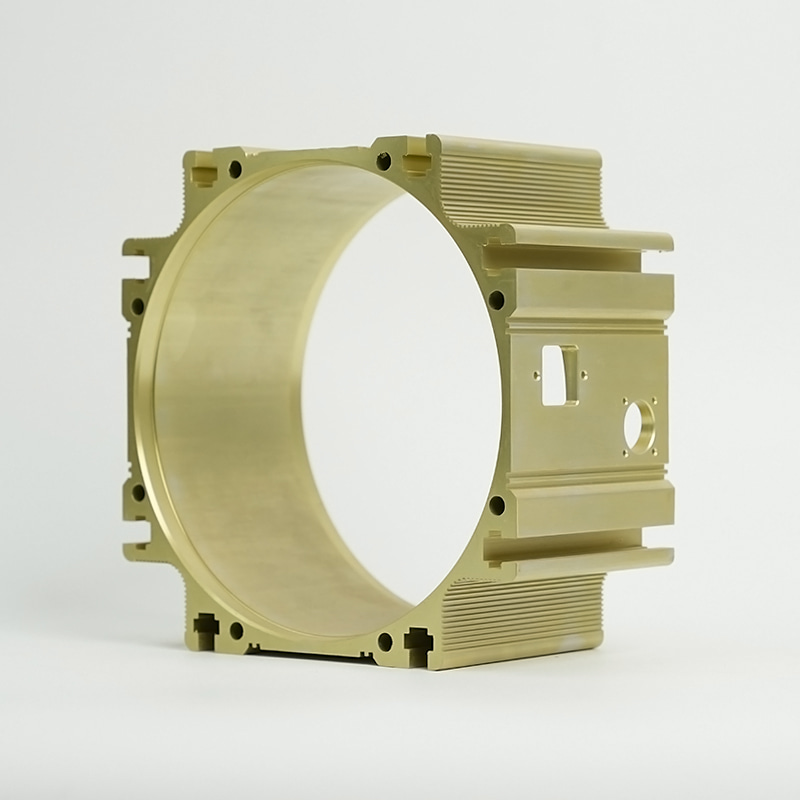

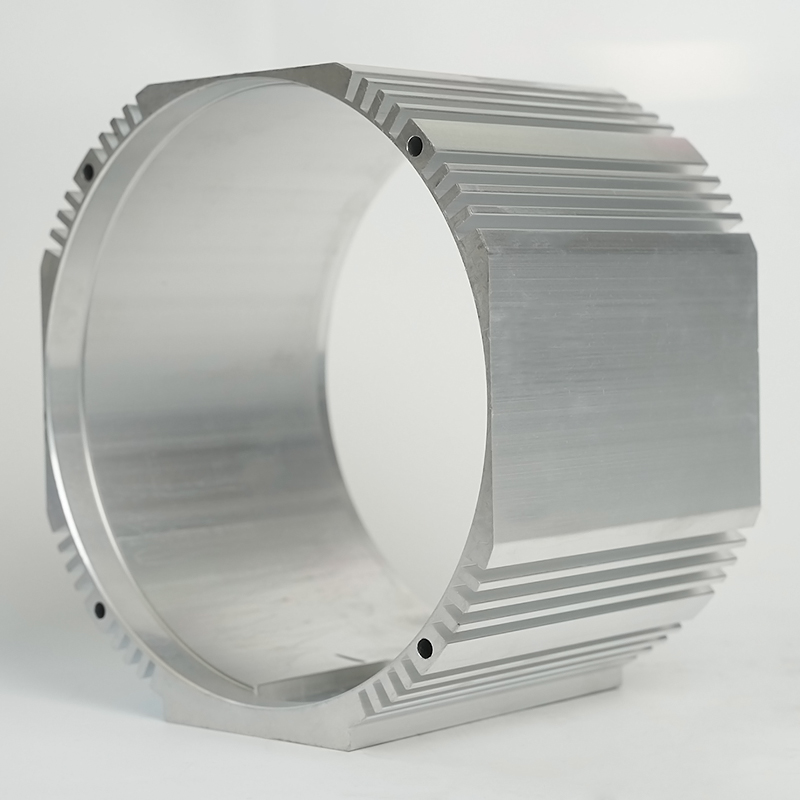

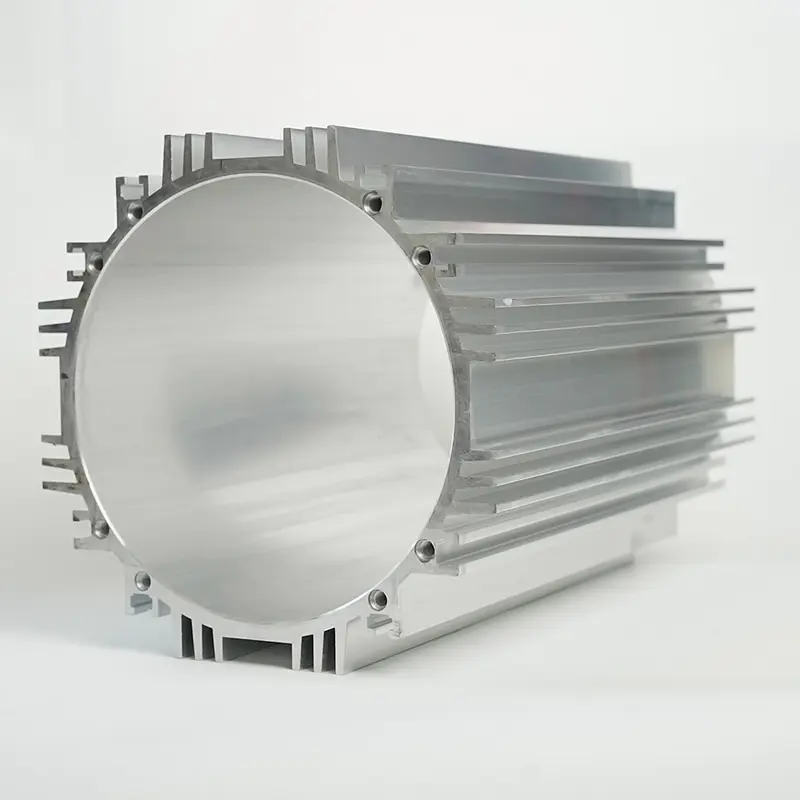

디자인 및 재질: ESS 냉각용 다이캐스팅 알루미늄 인클로저

외부 인클로저의 제조 공정과 재료 선택은 전체 열 관리 시스템의 성공에 가장 중요합니다. 현대 ESS는 알루미늄 합금이 제공하는 구조적 무결성, 낮은 무게, 높은 열 전도성의 고유한 조합으로 인해 ESS 냉각을 위해 다이캐스팅 알루미늄 인클로저에 점점 더 의존하고 있습니다. 다이캐스팅은 단일 고정밀 작업으로 통합 핀, 내부 흐름 채널 및 장착 기능과 같은 복잡한 형상을 생성할 수 있기 때문에 선호되는 제조 방법입니다. 이 모놀리식 접근 방식은 볼트 또는 용접 어셈블리와 관련된 열 저항을 제거하여 배터리 인터페이스에서 외부 환경 또는 내부 냉각판으로의 원활한 열 전달 경로를 보장합니다. 결과적으로 생성된 구조는 엄격한 안전 및 환경 표준을 충족할 만큼 견고하면서도 최종 ESS 장치의 비용을 제어하는 데 중요한 신속한 대량 생산에 최적화되어 있습니다.

- 설계 유연성: 다이캐스팅을 통해 엔지니어는 복잡한 핀 패턴과 내부 채널을 구조 하우징에 직접 통합하여 열 교환을 위한 표면적을 최대화할 수 있습니다.

- 높은 반복성: 이 프로세스는 매우 엄격한 공차를 제공하여 모든 하우징 장치가 대량 생산 배치 전반에 걸쳐 일관된 열적 및 기계적 성능을 제공하도록 보장합니다.

- 중량 감소: 알루미늄은 고전도 금속 중에서 최고의 강도 대 중량 비율 균형을 제공하여 ESS 컨테이너의 전체 질량을 최소화합니다.

알루미늄이 에너지 저장 방열판 하우징 제조를 지배하는 이유

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- 열전도율: 높은 열 확산율은 배터리 셀에서 열을 빠르게 제거합니다.

- 부식 저항성: 자연 산화물 층은 환경적 손상으로부터 하우징을 보호하여 장기적인 유지 관리 필요성을 줄입니다.

가공 및 표면처리: ESS용 고성능 방열 하우징 강화

진정한 고성능 ESS용 방열 하우징을 달성하기 위해 다이캐스트 장치는 종종 2차 처리를 거치게 됩니다. 정밀 가공을 사용하여 배터리 모듈이나 냉각판을 위한 완벽하게 평평한 인터페이스를 만들어 효율성의 열적인 적인 접촉 저항을 최소화합니다. 그런 다음 양극 산화 처리 또는 특수 코팅과 같은 표면 처리를 적용하여 성능을 더욱 향상시킵니다. 아노다이징은 주로 내식성과 전기 절연을 위해 자연적으로 발생하는 산화물 층의 두께를 증가시킵니다. 수동 냉각의 경우 결정적으로 특정 표면 마감, 특히 검은색 또는 어두운 표면 마감은 하우징의 방사율($\epsilon$)을 크게 증가시켜 열 복사를 통한 열 손실을 최대화할 수 있습니다. 이러한 이득은 전도에 비해 미미하지만, 방출되는 열의 모든 와트는 더 낮은 작동 온도와 더 긴 시스템 수명에 기여합니다.

| 치료 유형 | 주요 이점 | 열 영향 |

| 정밀 가공 | Achieving flatness ($\sim 0.05\ \text{mm}$) | 접촉 열저항 최소화 |

| 아노다이징(투명/컬러) | 부식/마모 저항 | 전기적 절연 제공(절연) |

| 블랙 코팅/페인트 | 미학/향상된 방사율 | 방사선을 통한 열 방출 극대화 |

고급 냉각 통합: 에너지 저장 시스템을 위한 액체 냉각판 최적화

장기간에 걸쳐 높은 열 부하가 지속되는 대규모 유틸리티 등급 ESS 배포의 경우 능동형 액체 냉각이 필수적입니다. 이는 일반적으로 에너지 저장 방열판 하우징의 베이스에 직접 통합되는 에너지 저장 시스템용 액체 냉각판을 최적화함으로써 촉진됩니다. 이 플레이트에는 순환 유전체 유체 또는 물/글리콜 혼합물이 대류를 통해 배터리 셀에서 열을 제거하는 구불구불한 채널이 포함되어 있습니다. 이 시스템의 효율성은 플레이트 자체의 설계, 특히 내부 흐름 채널의 기하학적 구조에 따라 크게 달라집니다. 최적의 설계는 과도한 펌핑 전력(압력 강하)이나 흐름 경로 제한을 초래하지 않고 높은 열 전달 계수를 달성하기에 충분한 냉각수 속도를 보장합니다. 목표는 펌핑 전력 단위당 추출되는 열을 최대화하여 전체 시스템 효율(COP 또는 성능 계수)을 향상시키고 시스템 자체의 기생 에너지 소비를 줄이는 것입니다. 여기에는 제조 전에 열 흐름과 압력 프로파일을 시뮬레이션하기 위한 CFD(전산 유체 역학) 모델링이 포함되는 경우가 많습니다.

- 높은 열용량: 액체 냉각수는 공기보다 비열 용량이 훨씬 높기 때문에 단위 부피당 훨씬 더 많은 열을 운반할 수 있습니다.

- 균일한 온도: 적절하게 설계된 흐름 채널은 강제 공기 시스템에 비해 배터리 모듈 전반에 걸쳐 우수한 온도 균일성을 달성합니다.

- 시스템 소형화: 액체 냉각을 통해 배터리 셀을 더 촘촘하게 포장할 수 있어 ESS 장치의 전체 에너지 밀도가 높아집니다.

플레이트 설계 요소: 흐름 경로 및 재료 두께

에너지 저장 시스템용 액체 냉각판을 최적화하기 위한 두 가지 중요한 매개변수는 흐름 경로 설계와 배터리 셀에서 냉각수를 분리하는 판 재료의 두께입니다. 잘 설계된 흐름 경로(예: 평행, 구불구불한 또는 다중 패스)는 전체 표면적에 걸쳐 냉각수 속도와 온도의 균일한 분포를 보장합니다. 흐름이 너무 느리면 국부적인 가열이 발생하고, 흐름이 너무 빠르면 압력 강하가 높아지고 에너지 낭비가 발생합니다. 마찬가지로, 열원(배터리 탭/하단)과 방열판(냉각수) 사이의 열 저항을 줄이기 위해 판재 두께를 최소화해야 합니다. 그러나 더 얇은 플레이트에는 무결성을 보장하고 누출을 방지하기 위해 마찰 교반 용접 또는 진공 브레이징과 같은 고정밀 제조 기술이 필요합니다. 이는 중요한 안전 문제입니다. 얇은 소재의 열적 이점과 기계적 요구 사항 및 제조 비용의 균형을 맞추는 것이 플레이트 최종 설계의 핵심입니다.

- 압력 강하: 유체 흐름에 대한 저항입니다. 압력 강하가 낮을수록 펌프 에너지가 덜 필요합니다.

- 젖은 표면적: 냉각수와 플레이트 표면 사이의 접촉 면적을 최대화하면 대류 열 전달이 향상됩니다.

액체 냉각과 공기 냉각 비교: 성능 지표

냉각 전략을 선택할 때 ESS 설계자는 수냉식의 우수한 성능과 공랭식의 단순성 및 낮은 초기 비용을 비교 평가합니다. 액체 냉각은 더 엄격한 온도 범위를 유지하는 데 탁월하며 이는 고전력 셀의 수명을 연장하는 데 중요합니다. 또한 열 방출 용량이 훨씬 높기 때문에 C 속도(용량 대비 충전/방전 전류)가 높은 시스템에 유일하게 실행 가능한 선택입니다. 반대로, 강제 공기 냉각은 간단하지만 온도 균일성이 낮고 열 전달 계수가 낮아 저전력 또는 낮은 듀티 사이클 ESS 애플리케이션에만 적합합니다. 플레이트, 펌프, 호스, 매니폴드를 포함한 액체 냉각 루프를 구현하는 데 드는 초기 비용은 단순한 팬 시스템보다 상당히 높기 때문에 결정은 전적으로 필요한 성능 지표에 따라 이루어집니다.

| 미터법 | 액체 냉각 시스템 | 강제 공기 냉각 시스템 |

| 열전달 계수 | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| 온도 균일성 | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| 유지 관리 요구 | 보통(유체 점검, 펌프 유지 관리) | 낮음(필터청소,팬교체) |

전략적 선택: 냉각 기능이 통합된 비용 효율적인 에너지 저장 하우징 선택

ESS 제조업체의 궁극적인 과제는 성능이나 안전성을 저하시키지 않는 통합 냉각 기능을 갖춘 비용 효율적인 에너지 저장 하우징을 제공하는 것입니다. 비용 효율성을 달성하는 것은 에너지 저장 방열판 하우징의 단순한 단가를 넘어서는 복잡한 균형입니다. 여기에는 제조 확장성, 열 장애와 관련된 잠재적 보증 비용, 냉각 시스템 기생 부하의 운영 비용(OpEx)을 포함한 전체 수명 주기 비용을 평가하는 작업이 포함됩니다. 예를 들어, 우수한 수동 냉각을 촉진하는 약간 더 비싼 다이캐스트 알루미늄 하우징을 사용하면 능동 팬 시스템이 필요하지 않아 15년의 서비스 수명 동안 전력 소비와 유지 관리 비용을 줄일 수 있습니다. 이 전략적 선택 프로세스에서는 제조업체가 단순한 구성 요소 가격 책정에서 벗어나 총 소유 비용(TCO) 모델을 채택해야 합니다. 여기서 열 효율은 배터리 교체 비용 절감 또는 사용 가능한 용량 증가로 직접 정량화됩니다.

- 제조 최적화: 단일 패스 다이캐스팅 또는 압출용 인클로저를 설계하면 처리 시간과 재료 낭비를 크게 줄일 수 있습니다.

- 표준화: 가능한 경우 표준 방열판 프로필 및 구성 요소를 사용하면 맞춤형 툴링 비용이 절감되고 공급망이 간소화됩니다.

냉각 하우징의 총 소유 비용(TCO) 평가

냉각 기능이 통합된 비용 효율적인 에너지 저장 하우징에 대한 TCO 분석에서는 제품 수명 주기 동안 네 가지 주요 재무 요소를 고려해야 합니다. 첫째, 하우징 및 냉각 시스템의 자재 및 제조 비용을 포함하는 초기 자본 지출(CapEx)입니다. 둘째, 냉각 시스템(펌프, 팬, 냉각기)과 유지 관리 노동/부품에 의해 소비되는 에너지를 포함하는 운영 비용(OpEx)입니다. 셋째, 효과적인 냉각을 통해 배터리 모듈 교체 비용이 직접적으로 완화됩니다. 마지막으로, 가동 중지 시간이나 시스템 오류와 관련된 재정적 불이익은 더욱 안정적인 열 설계를 통해 감소됩니다. 효율성은 높지만 비용이 더 많이 드는 초기 하우징은 OpEx 감소와 더 길고 안정적인 배터리 수명으로 인해 TCO가 낮아지는 경우가 많습니다. 이러한 장기적인 관점은 빠르게 진화하는 ESS 시장에서 경쟁 우위를 확보하는 데 필수적입니다.

- 배터리 수명: 우수한 냉각 기능으로 인해 배터리 수명이 10% 증가하면 상당히 높은 초기 하우징 비용을 상쇄할 수 있습니다.

- 에너지 효율성: 냉각 시스템의 기생 부하를 줄이는 것은 그리드나 고객에게 더 많은 순 에너지를 전달하는 데 직접적으로 기여합니다.

통합 에너지 저장 방열판 하우징 설계의 미래 동향

미래의 에너지 저장열 Sinks 주택은 고도로 통합된 다기능 구성 요소를 향해 나아가고 있습니다. 우리는 인클로저 내의 구조적, 열적, 전기적 기능을 완벽하게 통합하는 방향으로의 전환을 기대합니다. 여기에는 맞춤형 열 특성을 제공하면서 구조적으로 견고한 고급 복합 재료를 사용하거나 열 교환 표면적을 최대화하는 복잡한 내부 격자 구조를 만들기 위한 적층 제조(3D 프린팅)가 포함됩니다. 또 다른 주요 추세는 상변화 물질(PCM)을 하우징 구조 내에 직접 통합하여 단기적인 열 스파이크에 대한 수동적이고 임시적인 완충 장치를 제공하는 것입니다. 이러한 혁신의 목표는 냉각 프로세스를 완전히 국지화하고 자율화하여 에너지를 소비하는 외부 활성 냉각 구성 요소에 대한 의존도를 최소화함으로써 전체 ESS 시스템을 더 가볍고 컴팩트하며 본질적으로 더 안전하게 만드는 것입니다.

- PCM 통합: 상변화 물질을 활용하여 급속 방전/충전 주기 동안 열을 흡수하여 온도 상승을 지연시킵니다.

- 스마트 재료: 내장형 센서와 동적으로 조정 가능한 열 특성을 갖춘 인클로저 개발.

FAQ

표준 인클로저와 에너지 저장 방열판 하우징의 주요 차이점은 무엇입니까?

핵심적인 차이점은 기능과 소재 구성에 있습니다. 표준 인클로저는 기계적 보호 및 환경적 밀봉을 제공하지만 일반적으로 적당한 열 전도성을 지닌 강철 또는 낮은 등급의 알루미늄으로 만들어집니다. 에너지 저장 방열판 하우징은 정의에 따라 활성 열 구성 요소로 설계되었습니다. 일반적으로 배터리 셀에서 열 전달을 최대화하도록 설계된 냉각 핀, 내부 리브 또는 채널과 같은 복잡하고 통합된 기능을 갖춘 고열 전도성 알루미늄(주로 다이캐스트)으로 제조됩니다. 설계는 구조적 강도뿐만 아니라 열 효율 지표(예: 켈빈당 와트)에 따라 결정되므로 배터리 에너지 저장을 위한 열 관리 솔루션의 중요한 부분입니다.

ESS 냉각을 위해 다이캐스팅 알루미늄 인클로저를 선택하면 전체 시스템 무게에 어떤 영향을 미치나요?

ESS 냉각을 위해 다이캐스팅 알루미늄 인클로저를 선택하면 대규모 시스템의 무게 관리를 위한 최적의 균형을 얻을 수 있습니다. 알루미늄은 플라스틱보다 밀도가 높지만 열적 및 기계적 특성이 뛰어나 강철과 같이 전도성이 낮은 금속에 비해 벽 두께를 크게 줄여 순 중량을 줄일 수 있습니다. 또한 다이캐스팅 공정을 통해 불필요한 질량을 추가하지 않고도 엄청난 강도를 추가하는 복잡한 리빙 및 격자 구조가 가능합니다. 이는 ESS의 에너지 밀도를 극대화하는 데 매우 중요합니다. 하우징에 절약된 모든 킬로그램을 배터리 셀에 전용할 수 있어 ESS 전체에 대한 보다 고성능 방열 하우징이 가능하기 때문입니다.

에너지 저장 시스템용 액체 냉각판을 최적화하면 본질적인 안전상의 이점이 있습니까?

예, 상당한 안전상의 이점이 있습니다. 엔지니어는 에너지 저장 시스템용 액체 냉각판을 최적화함으로써 배터리 팩 전반에 걸쳐 훨씬 더 엄격한 온도 제어와 균일성을 달성할 수 있습니다. 이러한 균일성은 리튬 이온 시스템에서 가장 심각한 안전 위험인 열폭주를 유발할 수 있는 국지적인 핫스팟에 대한 기본 방어입니다. 모듈을 분리하도록 액체 냉각 시스템을 설계할 수도 있습니다. 내부 열 이벤트가 발생하는 경우 순환하는 불연성 유체 또는 유전체 유체가 영향을 받은 셀 클러스터에서 열을 빠르게 빼내거나 시스템이 영향을 받은 루프를 신속하게 격리 및 종료하여 전파 위험을 크게 제한하고 위험 완화 관점에서 통합 냉각 기능을 갖춘 전체 솔루션을 보다 비용 효율적인 에너지 저장 하우징으로 만들 수 있습니다.