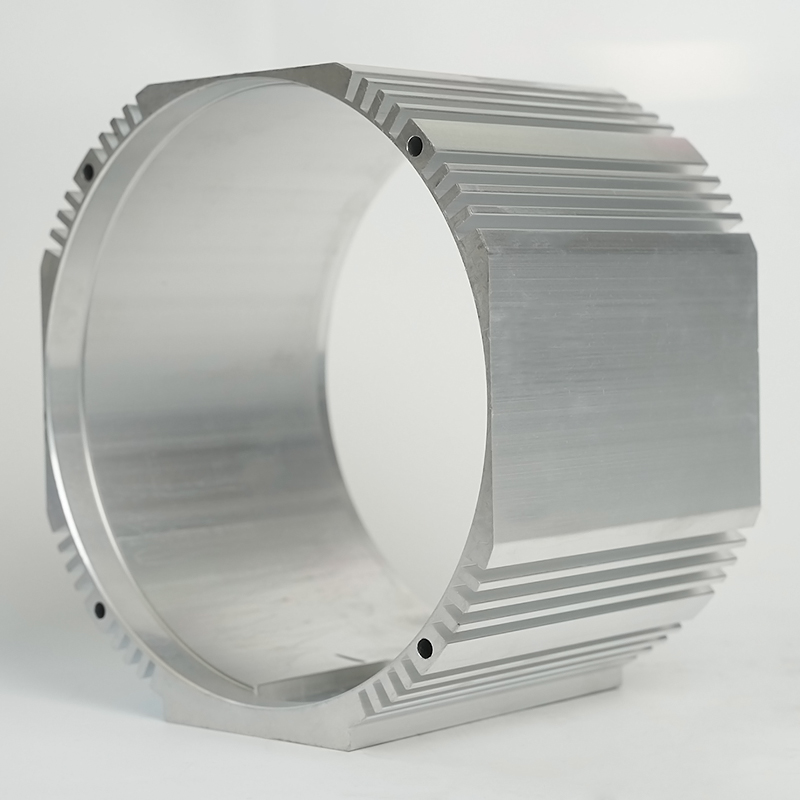

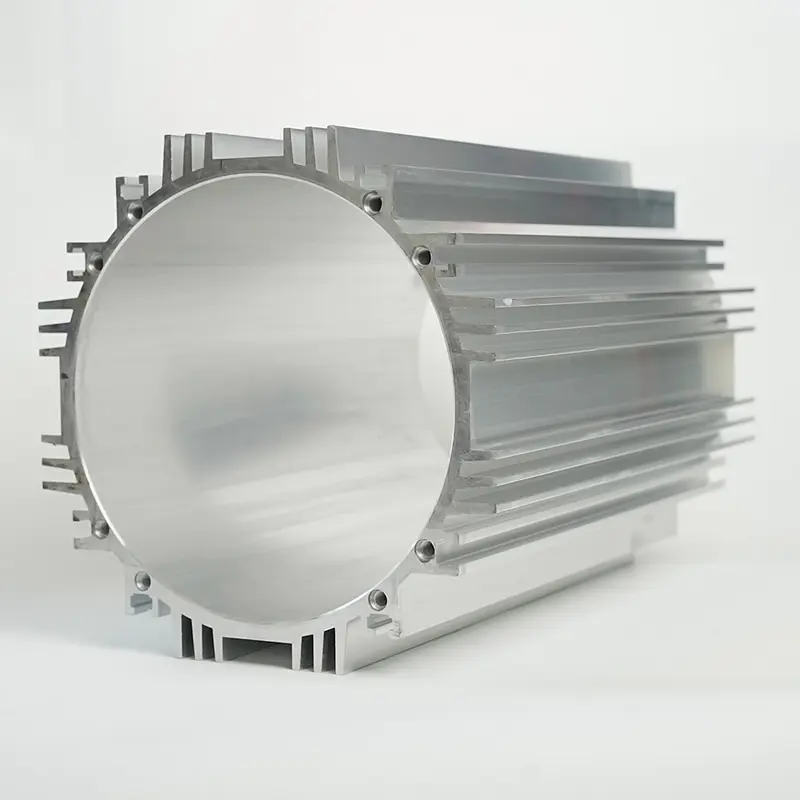

방열판의 설계 및 제조에서, 하우징 치수 공차의 엄격한 제어는 탁월한 열 소산 성능을 보장하는 주요 요인 중 하나입니다. 방열판의 주요 기능은 전자 구성 요소에 의해 생성 된 열을 외부 환경으로 빠르게 전달하여 전자 구성 요소를 적절한 작업 온도 범위 내에서 유지하고 과열 손상을 방지하는 것입니다. 효율적인 열 전달을 달성하기 위해 방열판 하우징 간격이나 간격을 피하기 위해 방열판 칩과 완전히 접촉해야합니다.

일반적으로, 방열판 하우징의 치수 공차는 ± 0.05mm 이내에 제어해야합니다. 이 정확도 요구 사항은 매우 작지만 방열판의 제조 공정에는 큰 도전입니다. 이 공차 범위를 넘어선 차원의 편차는 방열판과 칩 사이에 작은 간격을 일으켜 열 저항을 증가시키고 열 소산 효율을 감소시킬 수 있습니다.

이 엄격한 공차 요구 사항을 충족하려면 방열판 제조업체는 정교한 가공 장비 및 공정 제어 조치를 채택해야합니다. 우선, 재료 선택 측면에서, 고급 안정성이 우수한 금속 재료를 사용해야하며 알루미늄 합금 또는 구리 합금과 같은 열 팽창 계수가 낮습니다. 이 재료는 처리 및 사용 중에 비교적 작은 차원 변화가 있으며, 이는 치수 정확도를 유지하는 데 도움이됩니다.

처리 기술 측면에서, 처리 중에 치수 정확도를 보장하기 위해 고정밀 CNC 공작 기계 및 정밀 측정 기기를 채택해야합니다. 동시에, 온도 및 습도와 같은 처리 환경을 엄격하게 제어하여 공작물의 차원에 대한 환경 요인의 영향을 줄일 필요가 있습니다.

조립 과정에서 방열판 하우징과 칩 사이의 정확한 적합을 보장하기 위해 일련의 조치를 취해야합니다. 예를 들어, 위치 핀 및 위치 구멍을 사용하여 방열판 및 칩의 상대 위치를 정확하게 위치시킬 수 있습니다. 동시에, 탄성 클램핑 메커니즘 또는 특수 접착제를 사용하여 칩 표면의 방열판 하우징을 단단히 고정하여 가능한 간격을 제거 할 수 있습니다.

제조 공정의 제어 외에도 방열판의 설계는 차원 공차의 영향을 고려해야합니다. 설계자는 예상 공차 범위에 따라 방열판 하우징의 크기와 모양을 합리적으로 설계하여 최악의 경우에도 칩과 잘 접촉 할 수 있도록해야합니다. 동시에, 가능한 치수 편차를 수용하기 위해 설계에 특정 마진을 예약해야합니다.

방열판 하우징의 치수 공차의 엄격한 제어는 탁월한 열 소산 성능을 보장하는 주요 요인 중 하나입니다. 정교한 가공 장비 및 프로세스 제어 조치를 채택하고 적절한 재료를 선택하고 합리적인 설계를 선택함으로써 제조업체는 ± 0.05mm의 공차 요구 사항을 충족하는 고품질 방열판을 생산할 수 있으며 전자 장치의 안정적인 작동을 강력하게 보호 할 수 있습니다. .

en

웹 메뉴

제품 검색

언어

종료 메뉴

제품 카테고리

방열판 하우징 치수의 엄격한 제어 공차는 탁월한 열 소산 성능을 보장하는 핵심 요소입니다.

권장 제품

-

Add: 78 Malgang Road, Jingjiang City, Taizhou City, Jiangsu Province, China

Add: 78 Malgang Road, Jingjiang City, Taizhou City, Jiangsu Province, China

-

Tel: +86 189-5262-0099

Tel: +86 189-5262-0099

-

E-mail: [email protected]

E-mail: [email protected]

빠른 링크

메시지

저작권 2023 Jingjiang 그는 Tai Motor Parts Manufacturing Co., Ltd. 모든 권리 보유

맞춤형 마이크로 알루미늄 골드 모터 쉘