1. 자동차 냉각 시스템에서 방열판 하우징의 핵심 역할

자동차 엔진은 작동 중에 많은 열을 생성합니다. 시간이 지남에 따라 분산 될 수 없다면 부품이 과열되어 실패하고 안전 위험이 발생합니다. 방열판 하우징 주요 기능은 효율적인 열전도 및 열 방사선을 통해 엔진 및 기어 박스와 같은 주요 구성 요소로 생성 된 열을 안전한 온도 범위 내에서 시스템 작동을 유지하는 것입니다. 그 기능은 다음과 같은 측면에 특별히 반영됩니다.

첫째, 방열판 하우징은 열 소산 영역을 증가시키고 공기 흐름 또는 액체 순환을 가속화하며 열 교환 효율을 향상시킵니다. 예를 들어, 터보 차저 엔진에서, 열 소산 하우징은 터보 과열로 인한 성능 감쇠를 피하기 위해 터보 차저의 고온을 냉각 매체로 즉시 전도 할 수있다.

둘째, 열 소산 쉘은 자동차 작동 중 (예 : 고온, 오일 얼룩, 산 및 알칼리성 물질 등)를 견딜 수있는 진동, 충격 및 복잡한 환경 침식을 견딜 수있는 구조적 강도와 부식성이 우수해야합니다. 이를 위해서는 쉘 재료가 우수한 열전도율을 가질뿐만 아니라 기계적 특성과 환경 적응성 사이의 균형을 충족해야합니다.

또한, 새로운 에너지 차량의 인기로 인해 모터 및 배터리 팩의 열산 요구는 고성능 방열판 하우징에 의존합니다. 전기 자동차 (배터리, 모터, 전자 제어)의 3 전기 시스템은 온도에 민감하며 효율적인 열산 쉘은 배터리 수명과 운동 효율을 보장하고 차량의 지구력과 안전성을 향상시킬 수 있습니다.

2. 재료 선택 및 방열판 하우징의 성능 비교

재료는 방열판 하우징의 성능을 결정하기위한 기초입니다. 현재 자동차 산업에서 일반적으로 사용되는 열 소산 쉘 재료에는 알루미늄 합금, 구리 합금, 마그네슘 합금 및 복합 재료가 포함되며 그 특성은 크게 다릅니다.

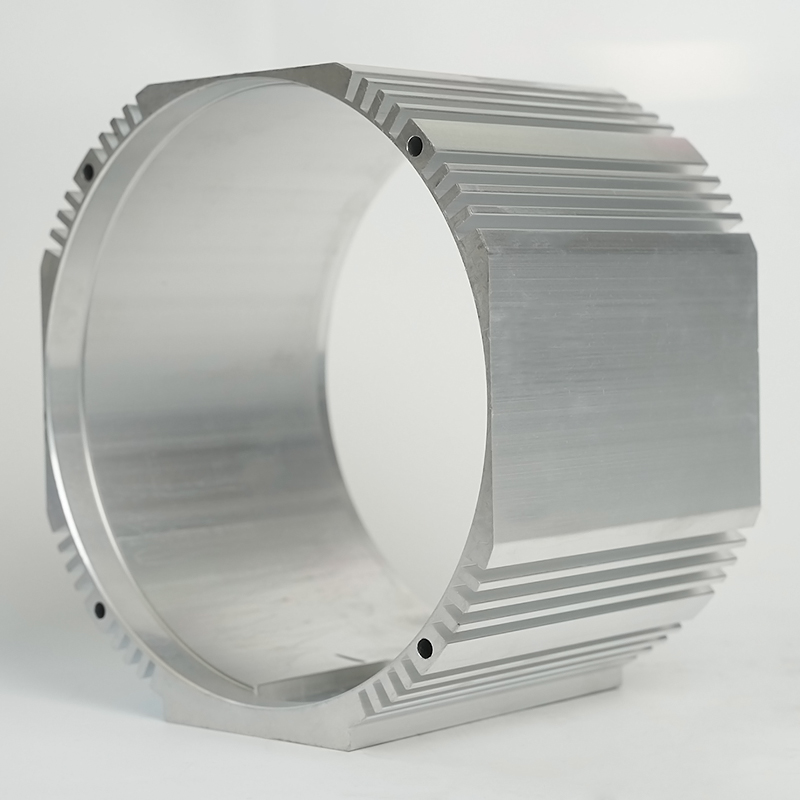

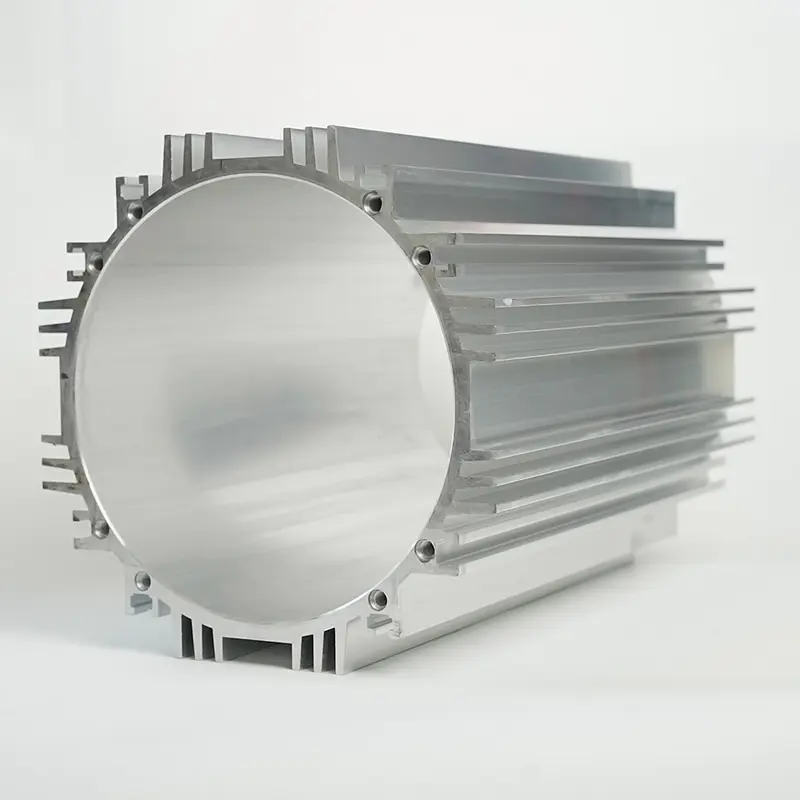

1. 알루미늄 합금 : 주류 선택

알루미늄 합금은 저밀도 (약 2.7g/cm³), 우수한 열전도율 (열 전도도 200-250W/(m · K)) 및 쉬운 처리 및 형성으로 인해 자동차 열 소산 쉘의 첫 번째 선택 재료가되었습니다. 예를 들어, 6063 알루미늄 합금은 우수한 압출 특성을 가지며 복잡한 열 소산 지느러미 형태를 제조하는 데 적합합니다. ADC12 다이 캐스트 알루미늄 합금은 유동성이 양호하기 때문에 소형 통합 쉘에 적합합니다. 또한, 알루미늄 합금 표면은 양극화 처리를 통해 부식성 및 미학을 개선하여 자동차 경량 및 신뢰성의 이중 요구를 충족시킬 수 있습니다.

2. 구리 합금 : 높은 열 전도도 시나리오 적용

구리 합금 (구리 및 황동과 같은)의 열전도율은 380-400W/(m · K)로 높으며, 고성능 스포츠카의 엔진 오일 냉각기 쉘 또는 전기 자동차의 고전력 전기 제어 모듈과 같은 열 소산 효율에 대한 매우 높은 요구 사항을 가진 시나리오에 적합합니다. 그러나 고밀도 (8.9g/cm³)와 높은 비용은 대규모 경량 설계에서 적용을 제한합니다.

3. 마그네슘 합금 : 새로운 경량 방향

마그네슘 합금의 밀도는 1.8g/cm³에 불과하며 현재 가장 가벼운 금속 구조물이며 특정 열전도율을 갖습니다 (열전도율은 약 150w/(m · k)). 마그네슘 합금 성형 기술 (반 고체 다이 캐스팅과 같은)의 발전으로 자동차 냉각 쉘에 대한 적용은 특히 새로운 에너지 차량 분야에서 점차 증가하여 차량의 무게를 더욱 줄이고 범위를 증가시킬 수 있습니다. 그러나, 마그네슘 합금은 내식성이 좋지 않으며 도금 또는 복합 처리를 통해 개선되어야한다.

4. 복합 재료 : 성능 혁신의 미래

탄소 섬유 강화 중합체 기반 복합 재료 (CFRP)는 높은 열전도율과 경량 특성을 결합하여 최대 100-200W/(m · K)의 열전도율과 1.5-2.0g/cm³의 밀도를 결합합니다. 이 유형의 재료는 열 전도의 이방성을 실현하고 탄소 섬유의 방향을 통해 열 전달 경로를 정확하게 안내 할 수 있습니다. 비용은 현재 높지만 고급 자동차 및 항공 우주 분야에서 적용 할 가능성이 크다.

3. 자동차 방열판 하우징의 설계 동향 및 기술 혁신

자동차 산업의 지능 및 전기 화에 의해 가져온 냉각의 도전에 대처하기 위해 방열판 하우징의 설계는 효율적이고 통합 및 지능을 향해 발전하고 있습니다.

1. 바이오닉 설계는 열 소산 효율을 향상시킵니다

자연의 열산 구조를 모방하면 (벌집 및 선인장 스킨과 같은) 디자인에 대한 새로운 영감이되었습니다. 예를 들어, 바이온 성 지느러미 구조를 통해 공기 흐름 경로를 최적화하면 열 소산 영역을 증가시키는 동시에 풍력 저항을 줄일 수 있습니다. 연구에 따르면 전통적인 직선 지느러미와 비교하여 바이오닉 톱니 모양의 핀의 열 소산 효율은 15%-20%증가 할 수 있으며, 특히 공냉식 열 소산 쉘에 적합합니다.

2. 마이크로 채널 통합 기술

마이크로 채널 열 소산 기술은 쉘 내부의 미세 스케일 러너를 가공하여 냉각 배지 (물 또는 오일)의 접촉 영역을 증가시킴으로써 효율적인 열 교환을 달성합니다. 이 기술은 전기 자동차의 배터리 열 관리 시스템에 적용되었습니다. 배터리 케이스와의 방열판 하우징의 통합 설계는 배터리 팩의 온도 균일 성을 30%증가시킬 수 있으며 ± 2 ° 이내의 온도 차이를 제어 할 수 있습니다.

3. 지능형 온도 관리

IoT (Internet of Things) 기술의 대중화로 히트 싱크 하우징은 온도 센서와 지능형 제어 시스템을 통합하기 시작했습니다. 예를 들어, 온도는 내장 열전대 또는 적외선 센서에 의해 실시간으로 모니터링되며, 팬 속도 또는 냉각수 유량은 동적으로 조정되어 열 소산 효율과 에너지 소비 사이의 최적의 균형을 달성합니다. 이 지능형 설계는 특히 하이브리드 모델에 적합하며 엔진 부하에 따라 냉각 모드를 자동으로 전환 할 수 있습니다.

4. 첨가제 제조의 적용 (3D 프린팅)

3D 프린팅 기술은 전통적인 가공 기술의 한계를 뛰어 넘고 복잡한 내부 러너와 다공성 구조물을 설계 할 수 있습니다. 예를 들어, 선택적 레이저 용융 (SLM) 기술로 만든 알루미늄 합금 열 소산 쉘은 모양의 냉각 채널을 달성 할 수 있습니다. 전통적인 압출 공정과 비교하여, 열 소산 효율은 40%이상 증가하면서 재료 소비를 20%감소시킨다.

4. 방열판 하우징의 최적화 솔루션 및 성능 검증

자동차 냉각 시스템에서 방열판 하우징의 최적화는 열 성능, 기계적 강도 및 비용 관리에 대한 포괄적 인 고려가 필요합니다. 다음은 주요 최적화 단계입니다.

1. 열 시뮬레이션 분석 : 열 유동장 시뮬레이션은 ANSYS 및 유창한 CAE 도구를 통해 수행되며, 핀 간격, 두께 및 러너 레이아웃은 균일 한 온도 분포를 보장하기 위해 최적화됩니다. 예를 들어, 특정 차량 모델의 엔진 냉각 쉘이 시뮬레이션을 통해 최적화 된 후, 최대 온도는 12 ℃로 감소하고 열 흐름 밀도는 25%증가합니다.

2. 구조 강도 검증 : 유한 요소 분석 (FEA)을 사용하여 공명 또는 응력 집중으로 인한 균열을 피하기 위해 진동 및 압력 하중 하에서 쉘의 신뢰성을 확인하십시오. 가벼운 설계에서는 주요 응력 부유 영역에서 재료를 유지하고 최적의 강도와 체중의 비율을 달성하기 위해 비유 지대 영역을 중공하기 위해서는 토폴로지 최적화가 필요합니다.

3. 프로세스 매칭 : 재료 특성에 따라 적절한 처리 기술을 선택하십시오. 예를 들어, 알루미늄 합금 압출 공정은 일반 모양의 열 소산 쉘의 질량 생산에 적합한 반면, 다이 캐스팅 공정은 복잡한 공동 구조에 더 적합합니다. 소규모 배치 사용자 정의 요구의 경우 3D 프린팅 또는 CNC 처리가 더 유연합니다.

4. 성능 테스트 : 풍동 테스트, 열 사이클 테스트 등을 통한 열 소산 쉘의 실제 성능을 확인하십시오. 주요 지표에는 열 저항 (Rth), 열 소산 전력 (Q), 전압 강하 (ΔP) 등이 포함되며 모든 매개 변수가 차량 설계 표준을 충족하도록해야합니다.

냉각 시스템의 핵심 구성 요소로 인해 자동차 산업에서 효율적이고 전기 화 로의 전환을 배경으로, 냉각 시스템의 핵심 구성 요소가 전체 차량의 신뢰성과 에너지 효율에 중요합니다. 미래에는 재료 과학 및 제조 기술의 발전으로 가볍고 높은 열전도율과 지능을 모두 갖춘 열 소산 쉘이 산업의 주류가 될 것입니다. 기업은 기술 트렌드에 계속주의를 기울이고 재료 혁신, 설계 최적화 및 프로세스 업그레이드를 통해 차세대 자동차의 요구를 충족시키는 열산 소실 솔루션을 만들어야합니다.